رپورتاژ

نحوه انتخاب روغن سخت کاری مناسب

روغنهای سخت کاری (خاموشکننده یا کوئنچ هم نامیده میشود) یا روغنهای عملیات حرارتی، طیف وسیعی از قابلیتها و عملکرد را ارائه میدهند. انتخاب روغن سخت کاری مناسب برای عملیات حرارتی بسیار مهم است. این مطلب فاکتورهای مهم در انتخاب روغن سخت کاری را، برای اطمینان از کیفیت مناسب قطعات نشان میدهد.

معرفی روغن سخت کاری

اولین روغنهای سخت کاری یا خاموشکننده مبتنی بر نفت در حدود سال 1880 در فیلادلفیا ساخته شد. از آن زمان تاکنون، پیشرفتهای زیادی در توسعه روغنهای عملیات حرارتی برای کاربردهای خاص صورت گرفته است.

روغنهای کوئنچ با کیفیت بالا از پایههای تصفیهشده با پایداری حرارتی بالا فرموله میشوند.

روغنهای عملیات حرارتی سرد برای خنکسازی سریع یا کنترلشده فولاد و سایر فلزات تولید میشوند. از طرفی، روغنهای عملیات حرارتی گرم هم برای شرایط بسیار سخت، گرمای شدید و حرارتهای عمومی کاربرد دارند.

شرایط انتخاب روغن سخت کاری

ترکیب آلیاژ، ضخامت قطعه و نوع خاموشکننده همگی تاثیر عمدهای بر شرایط عملیات حرارتی دارند. انتخاب روغن کوئنچ نیز به قطعه، نوع کوره و هزینه مد نظر (بودجه اختصاصیافته) بستگی دارد.

- در هنگام انتخاب روغن سخت کاری، آلیاژ سیستم، برای دستیابی به سختی مناسب و خواص مکانیکی مورد نیاز، در نظر گرفته شود. هندسه و اندازه مقطع تحت تأثیر سختیپذیری آلیاژ است. اندازههای غیر یکنواخت و اشکال پیچیده میتوانند به ترک خوردن قطعه سرعت ببخشند. روغن مورد نظر باید به گونهای انتخاب شود تا پتانسیل ترکخوردگی را به حداقل برساند.

- کوره نیز بر انتخاب روغن عملیات حرارتی تأثیر میگذارد. اگر هم زدن در مخزن کوئنچ ضعیف باشد، باید هرچه سریعتر روغن مناسب را انتخاب کرد. اگر قطعه مستعد پیچش باشد، کوره و مخزن کوئنچ باید قادر به گرم کردن روغن تا دمای مناسب برای مارپیچ کردن باشند.

- اگر قطعه با پرس کوئنچ شده باشد، باید روغنی انتخاب کرد که تحمل نفوذ سیال هیدرولیک را داشته باشد. همچنین باید مقداری روانکاری را برای جلوگیری از سایش بیش از حد فراهم کند.

- هزینه نیز باید در نظر گرفته شود. متاسفانه، تنها فاکتوری که در نظر گرفته میشود، فقط قیمت خود روغن است. در صورتی که هزینه اولیه، هزینههای مربوط به دوره استفاده و همچنین هزینههای پایانی مثل تخلیه و دفع نیز باید در نظر گرفته شود.

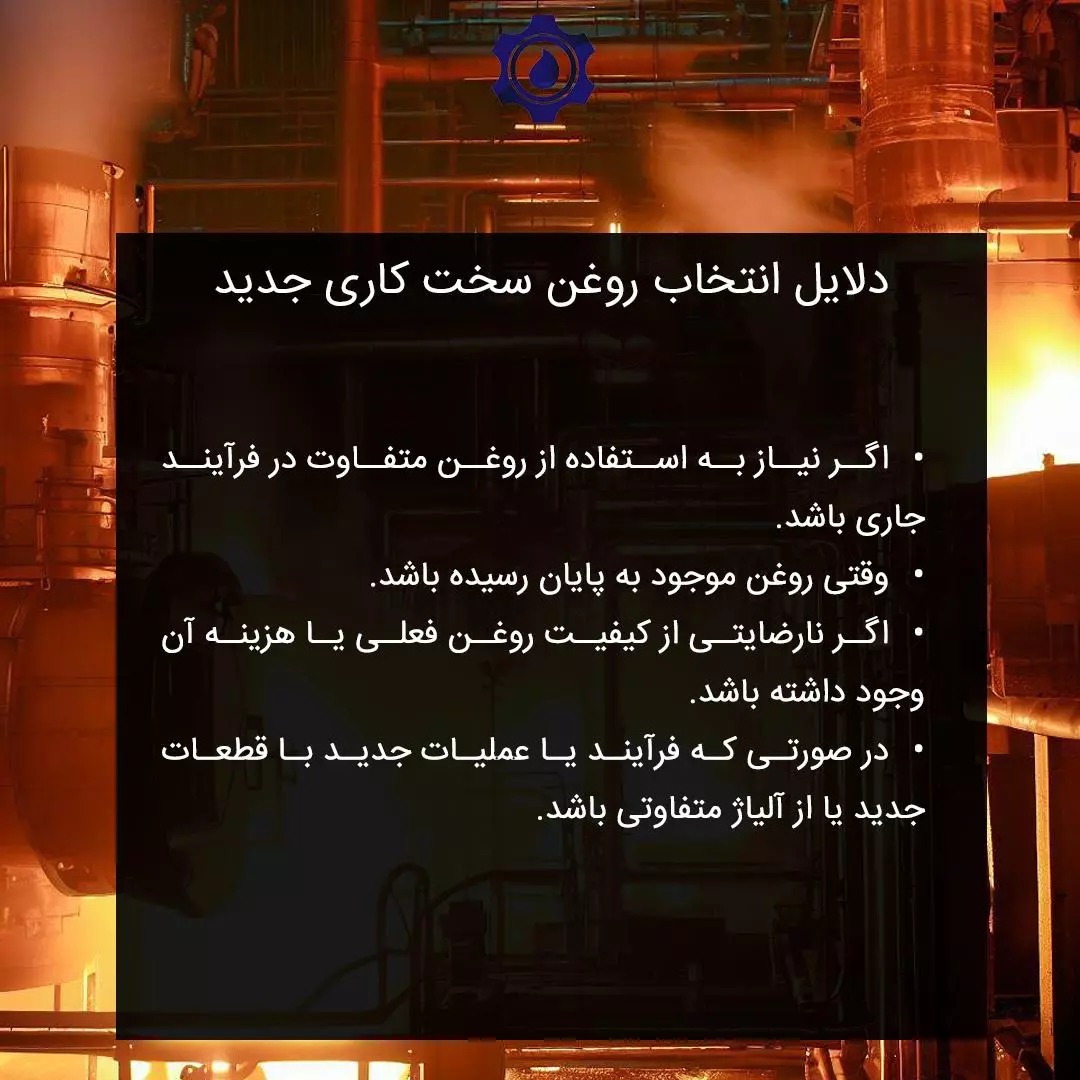

حالتهای انتخاب روغن سخت کاری

به طور کلی، حالتهای مختلفی برای انتخاب و خرید روغن سخت کاری جدید وجود دارد:

- در صورتی که عملیات فعلی روغن کوئنچ متفاوتی بخواهد.

- عمر روغن موجود تمام شده است.

- عواملی مثل نارضایتی از کیفیت روغن فعلی و یا هزینه روغن کوئنچ موجود.

- عملیات یا فرآیند جدید با قطعات پیکربندی جدید باشد یا قطعات آن از یک آلیاژ متفاوت باشند.

در انتخاب روغن عملیات حرارتی نه تنها باید ویژگیهای فوق در نظر گرفته شود، بلکه پایداری حرارتی روغن را نیز باید در نظر گرفت.

انتخاب روغن سخت کاری

هنگام انتخاب روغنهای سخت کاری یا خاموشکننده، خریداران باید ترکیبات شیمی، خواص و ویژگیهای سیال مورد نیاز برای کاربرد را در نظر بگیرند. فاکتورهای انتخاب روغن سخت کاری عبارتاند از:

- ترکیبات شیمیایی

ملاحظات شیمیایی محیط عملیات، جز فاکتورهای اولیه در انتخاب بهترین سیال سخت کاری است. روغنهای سخت کاری محصولات غیر امولسیون پذیر هستند و در عملیات ماشینکاری به صورت رقیق نشده استفاده میشوند. آنها از مواد معدنی پایه یا روغنهای نفتی تشکیل شدهاند و اغلب حاوی افزودنیهای فشار شدید مانند کلر، گوگرد و فسفر هستند.

- خواص اولیه و ثانویه روغن سخت کاری

خواص سیالات عملیات حرارتی را میتوان به دو دسته اولیه یا ثانویه طبقهبندی کرد.

خواص اولیه: خواص اولیه آنهایی هستند که عملکرد سیال را توصیف میکنند. از جمله سرعت خنککننده، قدرت هدایت حرارتی، ویسکوزیته، خاصیت جلوگیری از تشکیل لجن.

خواص ثانویه: خواص ثانویه آنهایی هستند که پارامترهای عملیاتی سیال را توصیف میکنند. از جمله دمای عملیاتی، نقطه ریزش و نقطه اشتعال.

- مشخصات و ویژگیهای دیگر

روغنهای خاموشکننده و سیالات عملیات حرارتی میتوانند ویژگیهای دیگری داشته باشند که تطبیقپذیری و کارایی را افزایش میدهد. از جمله این ویژگیها میتوان به قابلیت زیستتخریبپذیری و تمایل به تشکیل کف کم اشاره کرد. لیست محصولات و خرید روغن سخت کاری در صفحه آن ببینید.

چگونه کیفیت روغن عملیات حرارتی را حفظ کنیم

برای اطمینان از کیفیت روغن در طول فرایند عملیات حرارتی، کنترل تمام متغیرها تا حد امکان ضروری است. این کنترل به معنای انتخاب فلز مناسب، حفظ دمای مناسب در طول دوره عملیات و استفاده از روغن کوئنچ با کیفیت بالا است که هیچ گونه آلودگی نداشته باشد.

روغن کوئنچ که ناخالص یا آلوده است، به طور قابل توجهی کیفیت کلی عملیات را کاهش میدهد و یا حداقل نقصهای جزئی را در نتیجه نهایی ایجاد میکند. به عنوان مثال، رسوبات اکسید و دوده میتوانند کیفیت روغن سخت کاری را کاهش دهند.

- اطمینان از کیفیت روغن

مراحل و تستهای مختلفی وجود دارد که میتوانید برای اطمینان از شفافیت و کیفیت عالی با روغن خود انجام دهید. به عنوان مثال، باید مطمئن شوید که به طور منظم روغن را بازرسی و آزمایش میکنید. این کار باید در فعالیتهای مربوط به سیستم شما گنجانده شود. در اینجا چند نمونه بازرسیها بیان شدهاند:

- بازرسیهای بصری برای کشف هرگونه نشانه از وجود آلودگی و زباله که میتواند از طریق یک فیلتر ساده حذف شود.

- تمیز کردن منظم روغن (دو بار در سال یا هر سه ماه یک بار) برای اطمینان از شفافیت روغن و کاهش خطر ناخالصیها.

- لجن زدایی از مخزن کوره

- بررسی تمام فیلترهای کوئنچ، سرویس و تعویض آنها در صورت لزوم، برای حفظ عملکرد سیستم کوئنچ در سطح کیفی مطلوب. این کار به جلوگیری از آلودگی در آینده کمک میکند.

- سیستمهای همزن روغن کوئنچ را نیز بازرسی کنید. همه پروانههای همزن باید منظم بچرخند. اگر آنها جدا شدهاند یا در میل محرک افتادهاند، باید تعویض شوند.

اجرای این بازرسیها یک سرمایهگذاری کمهزینه از جانب شما است که به عملکرد مطلوب سیستم خاموش کردن در تمام طول سال کمک میکند و کیفیت روغن سخت کاری را نیز حفظ میکند.

ارسال نظر